Os picadores que processam madeira, seja na forma de toras, resíduos industriais, florestais ou cascas, em geral não são equipamentos de alta complexidade, mas de grande responsabilidade pelo seu porte e tipo de operação.

Estas máquinas são compostas de diferentes componentes, cada um com funcionalidade específica e importância para uma boa performance e qualidade final do produto processado.

Facas e contra facas têm papel relevante no processo de picagem, e devem ter tratamento especial, na regulagem de folga entre elas, e na reafiação.

A folga inadequada, seja pela regulagem incorreta ou pelo desgaste das arestas cortantes, é um dos motivos de geração de “finos”, os quais são indesejados por serem segregados e gerarem perdas, além do aumento do consumo de energia consumida, da vibração do equipamento e esforço mecânico.

Vale ressaltar também a importância de inspeções periódicas nos rolamentos do rotor.

Os rolamentos são fabricados prevendo um limite no ciclo de operação, geralmente medido em horas de trabalho. Dentre todas as particularidades de cada modelo de rolamento podemos destacar a folga interna (exemplo classe C3 ou C4), que é definida como a distância total através da qual um anel do rolamento pode ser movido em relação ao outro na direção radial (folga interna radial) ou na direção axial (folga interna axial).

Quando a distancia entre os dois pontos superar a tolerância admissível por norma, poderão ocorrer deslocamentos radias ou axiais no conjunto de corte do picador(rotor), ocasionando desajustes nas regulagens de faca e contra faca, aumentando o risco de acidentes.

Outra consequência destas desconformidades é a geração de “fitas ou lascas” as quais serão segregadas e reprocessadas, gerando mais finos.

Em picadores com rotor tipo disco, além da faca e contra faca, também tem significante influência as placas de desgaste (blocos triangulares montados na face do rotor), grampos de fixação de facas, segmentos e suportes de facas. O ajuste deste conjunto de peças, determina o “batimento” do rotor, ou seja, delimita a variação axial admissível de medidas entre as facas e a contra faca. Em casos onde a variabilidade estiver fora dos parâmetros admissíveis, há um incremento substancial da geração de finos.

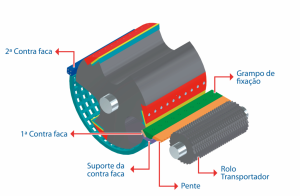

Nos picadores com rotor tipo tambor, muito comuns no processamento de diferentes materiais, lenhosos, plásticos e outros, principalmente usados como combustível, valem as mesmas premissas dos picadores tipo disco, incluindo-se neste caso a grelha interna, normalmente chamada de peneira, e os rolos dentados de alimentação da máquina. Estes componentes também têm significância na geração de “finos e over sizes” (cavacos sobre dimensionados), e na produtividade da máquina.

Cabe ressaltar que mesmo quando o material picado tem como finalidade o uso como combustível para geração térmica, os finos são totalmente indesejados por serem arrastados pelas chaminés durante o processo de combustão, e os overs tornam-se problemas na alimentação das fornalhas automatizadas.

Além de todos estes cuidados, outro ponto importantíssimo é a qualidade e performance das facas e peças utilizadas, para que além do bom funcionamento através de regulagens corretas, seja possível contar com a total capacidade produtiva do equipamento.

Com 31 anos de experiência, a Infasul adquiriu conhecimento técnico, proveniente de atuação em campo e interação com o usuário, capaz de nos proporcionar o estudo e desenvolvimento de melhorias em facas e peças de desgaste para aumentar a performance produtiva das ferramentas.